This post is also available in:

![]()

Wenn man ein CAD Modell im Slicer öffnet, wird dieses in den meisten Fällen so ausgerichtet angezeigt, wie es auch im CAD Tool entworfen wurde. Das ist so weit nachvollziehbar und macht auch Sinn. Aber ist die Ausrichtung des Bauteils zur Entwurfszeit auch automatisch die beste Ausrichtung für den Druck?

Wie richtet man ein Druckobjekt richtig für den Druck aus? Für die optimale Ausrichtung des Bauteils müssen drei Kriterien berücksichtigt werden: Druckzeit, Qualität und Festigkeit. Das heißt, so wenig Stützmaterial und Schichten wie möglich, Krümmungen entlang der Z-Achse ausrichten und Berücksichtigen des Einflusses von Zug- und Biegekräften auf das Bauteil.

In den seltensten Fällen wird man alle drei Kriterien gleichermaßen gut erfüllen können. In diesem Artikel gehe ich auf die oben genannten Punkte detaillierter ein und zeige dir Möglichkeiten, wie du potenzielle Probleme umgehst.

Druckobjekte richtig für den 3D Druck ausrichten

Die optimale Ausrichtung eines Objekts für den Druck zu bestimmen, kann, abhängig von der Geometrie des Modells, eine ziemliche Herausforderung sein. Es gilt drei wesentliche Kriterien unter einen Hut zu bringen. Das heißt, du musst die richtige Balance finden und dabei aus jedem Bereich das Optimum herausholen. Wie du dir denken kannst, ist das oftmals gar nicht so leicht. Diese Kriterien, die es zu berücksichtigen gilt, sind:

- Druckzeit

- Qualität

- Festigkeit

Aber welchen Einfluss hat die Ausrichtung des Bauteils auf diese Kriterien? Nun, die richtige Ausrichtung des Bauteils kann die Druckzeit sehr stark verringern, sowie die optische Qualität und die Stabilität deines Bauteiles heben. Die unterschiedlichen Einflüsse der Ausrichtung des Bauteils lassen sich durch die Druckvorbereitung des Buchstaben T im Slicer sehr gut darstellen.

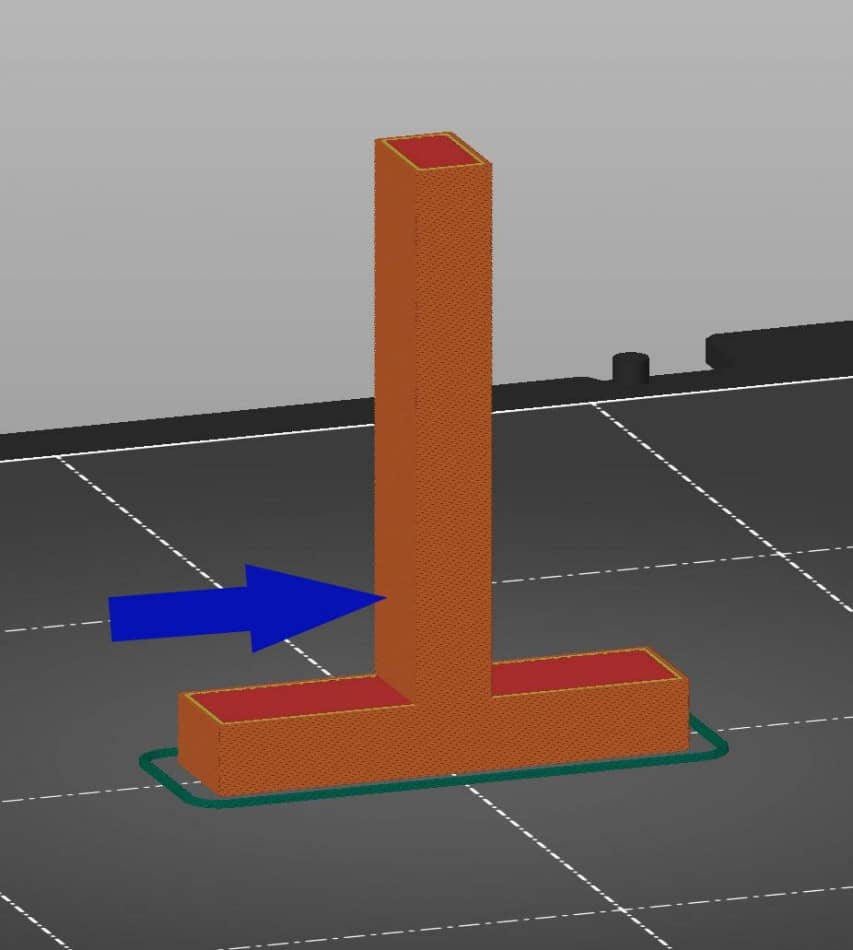

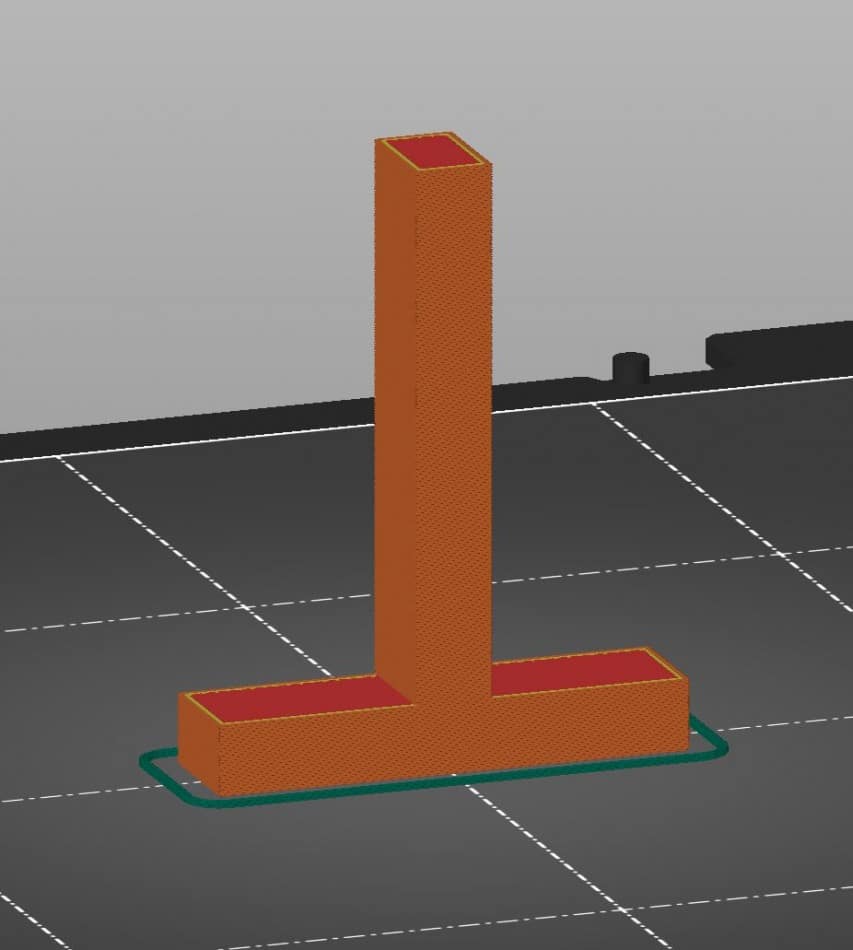

Ausrichtung:

Der Buchstabe T wird in Normalausrichtung gedruckt.

Vorteile:

Die optische Qualität entlang der Z-Achse ist optimal.

Nachteile:

Aufgrund des Stützmaterials verlängert sich die Druckzeit.

Durch das Stützmaterial wird die Qualität der Oberfläche über dem Stützmaterial beeinträchtigt.

Geringe Stabilität bei Krafteinwirkung am Übergang.

Kalkulierte Druckzeit: 1 Std. 20 Min.

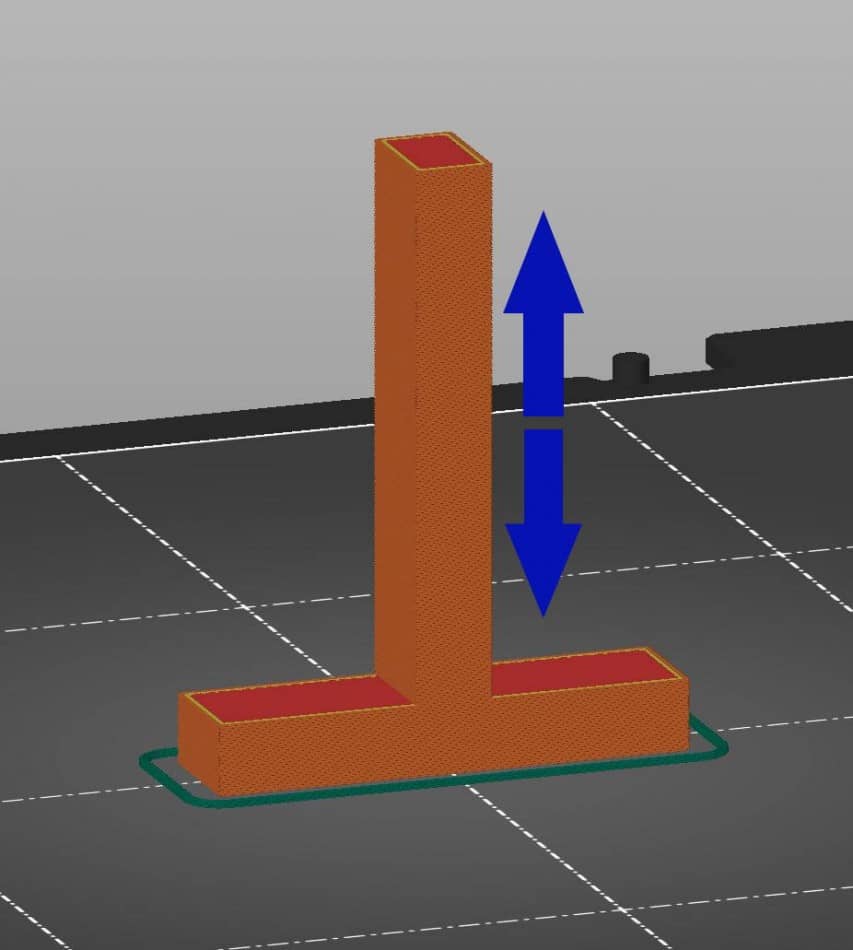

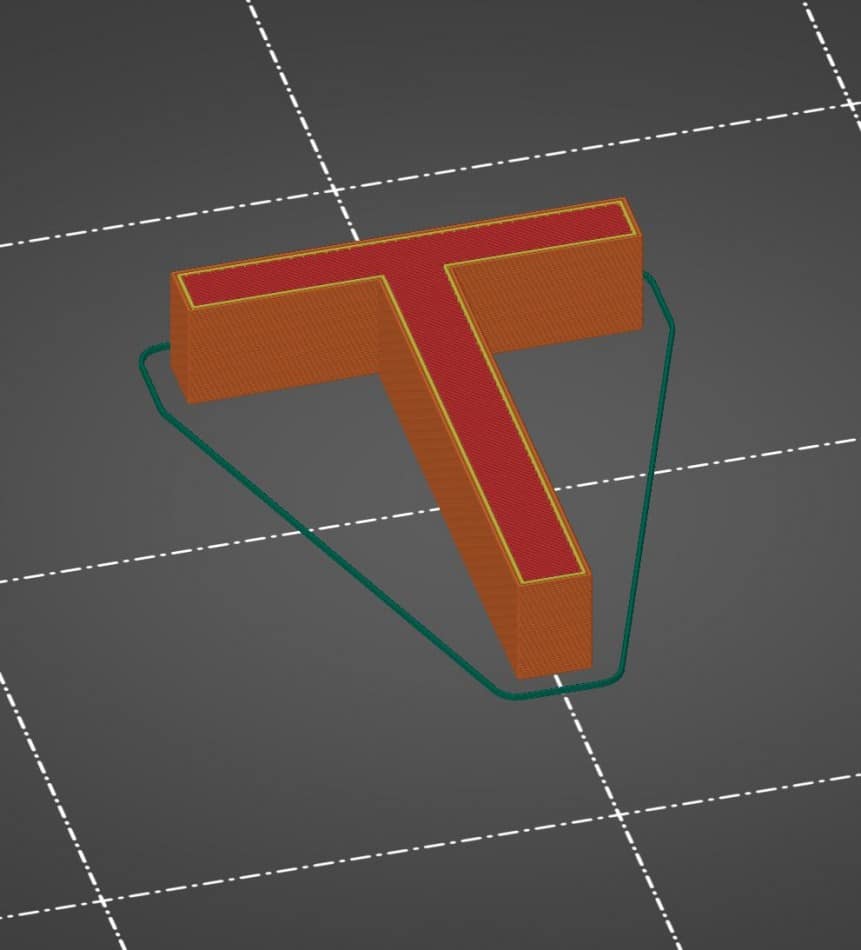

Ausrichtung:

Der Buchstabe T wird auf den Kopf gestellt.

Vorteile:

Die Druckzeit verringert sich auf ca. 1/3 der ursprünglichen Druckdauer.

Die optische Qualität entlang der Z-Achse ist optimal.

Nachteile:

Geringe Stabilität bei Krafteinwirkung am Übergang.

Kalkulierte Druckzeit: 33 Min.

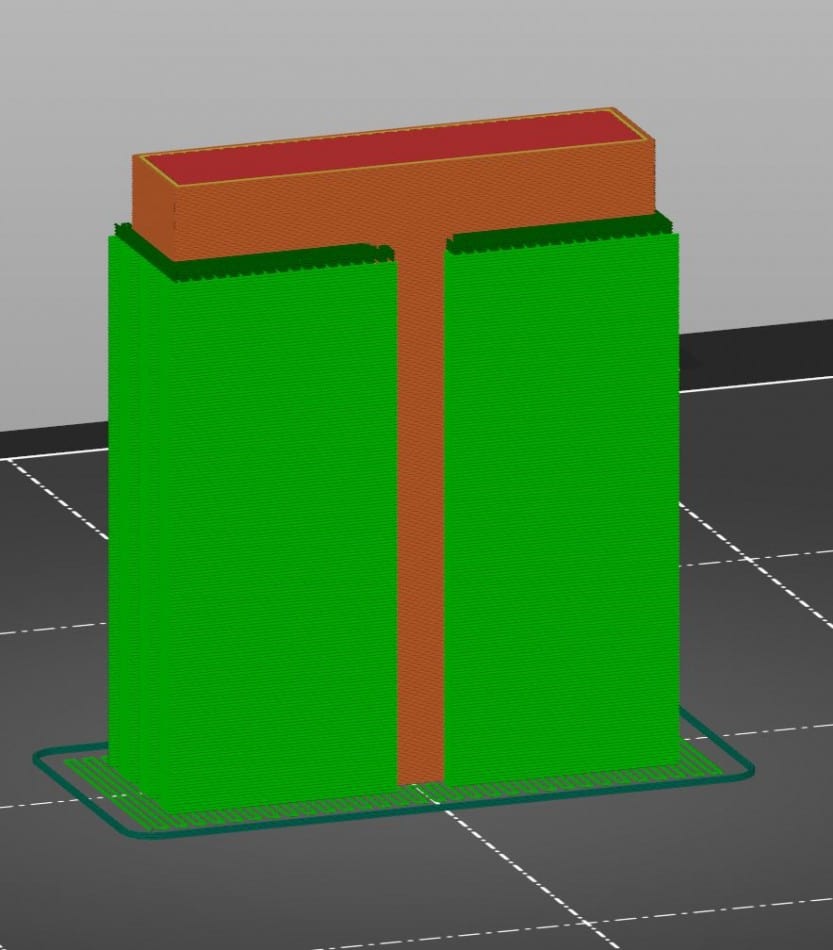

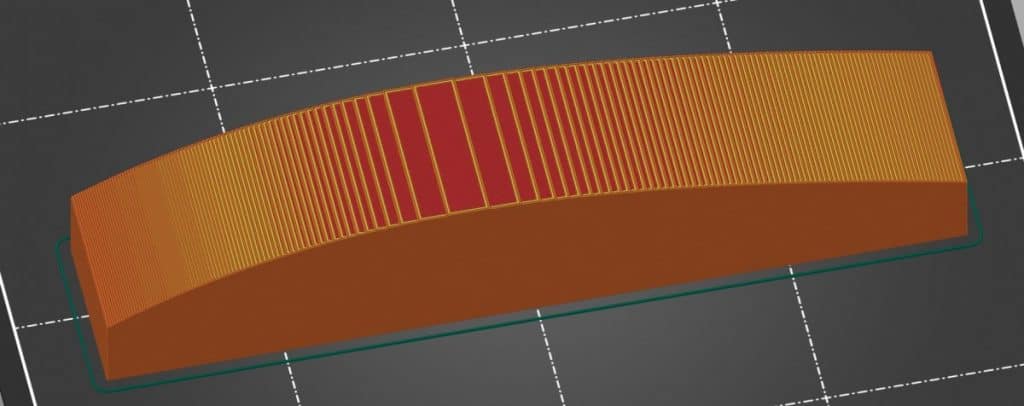

Ausrichtung.

Der Buchstabe T wird liegend gedruckt.

Vorteile:

Die Druckzeit wurde noch einmal nahezu halbiert.

Durch wenige Schichten entlang der Z-Achse wird die maximale Stabilität erreicht.

Nachteile:

Aufgrund der großen sichtbaren Oberfläche wird die optische Qualität des Ausdrucks ein wenig beeinträchtigt.

Kalkulierte Druckzeit: 19 Min.

Wie anhand dieser Beispiele zu sehen ist, ist es nicht immer möglich das Optimum aus allen Bereichen herauszuholen. Wie erwähnt, gilt es die richtige Balance bzw. die richtige Einstellung für den jeweiligen Einsatzzweck des Bauteils zu finden. Druckst du einen Prototyp, kannst du eher auf Geschwindigkeit und Stabilität Wert legen. Handelt es sich dabei um das finale Bauteil, dass an den Kunden geht, solltest du eher mehr Wert auf die Qualität legen anstelle von Geschwindigkeit.

Geringere Druckzeit durch optimale Bauteilausrichtung

Die Ausrichtung des Druckobjekts auf dem Druckbett kann die Druckdauer signifikant beeinflussen. Positiv sowie negativ. Wie das Beispiel oben gezeigt hat, beträgt die Differenz, trotz des sehr simplen Modells, zwischen der schlechtesten und der besten Ausrichtung fast genau eine Stunde. Ausschlaggebend sind dafür im Wesentlichen zwei Faktoren. Der Einsatz von Stützmaterial und die Anzahl der Schichten entlang der Z-Achse.

Stützmaterial

Je nach Ausrichtung des Bauteils benötigst du für einen erfolgreichen Druck Stützmaterial oder auch nicht. Dass die Notwendigkeit von Stützmaterial die Druckzeit verlängert, ist vermutlich ohnehin längst bekannt. Jedoch gibt es verschiedene Möglichkeiten Stützmaterial zu drucken, die sich wiederum unterschiedlich stark auf die Druckzeit, aber auch auf die Qualität des Ausdrucks auswirken.

Den geringsten Einfluss auf die Druckzeit nimmt jener Support, der mit demselben Material gedruckt wird, wie das eigentliche Druckobjekt. Wobei das Wort „gering“ hier relativ zu verstehen ist. Die im vorigen Abschnitt durchgeführte Berechnung der Druckzeit mit Stützmaterial basiert auf genau dieser Variante. Und selbst hier wurde die Druckzeit um eine Stunde verlängert.

Den meisten Einfluss auf die Druckzeit hat die Variante mit einem separaten Stützmaterial bei einem Multi-Extruder Drucker, z.B. wenn PVA als Stützmaterial für PLA verwendet wird. Hier muss, solange das Stützmaterial benötigt wird, bei jeder Schicht zwischendurch immer wieder die Druckdüse gewechselt und vorbereitet werden. Jeder dieser Düsenwechsel nimmt zusätzlich Zeit in Anspruch. Die kalkulierte Druckzeit für einen Multi-Extruder Support auf einem Flashforge Dreamer liegt bei 2 Std. 57 Min. und hat sich damit mehr als verdoppelt.

Die dritte Variante liegt, wie nicht weiter schwer zu erraten, in ihrer Auswirkung zwischen den beiden zuerst genannten. Diese Variante ist ebenfalls ein Multi-Extruder Support und heißt Dense Support. Dabei werden nur wenige Bahnen kurz nach bzw. vor dem Übergang zum eigentlichen Druckobjekt mit dem meist löslichen Zweitmaterial gedruckt. Der Großteil des Supports wird hingegen mit dem Druckmaterial selbst gedruckt, um die notwendigen Zeiten für den Düsenwechseln zu reduzieren.

Anzahl der Schichten

Doch nicht nur der Einsatz und die Art von Stützmaterial wirkt sich negativ auf die Bauzeit aus. Entscheidend ist auch, wie viele Schichten entlang der Z-Achse gedruckt werden müssen. Je weniger Schichten aufeinander gedruckt werden müssen, desto kürzer ist in der Regel auch die Druckdauer.

Auch hier möchte ich wieder auf die Gegenüberstellung zu Beginn des Artikels verweisen. Die liegende Ausrichtung mit den wenigsten Layern entlang der Z-Achse, war mit Abstand jene Ausrichtung, mit der kürzeste Druckzeit.

Höhere Qualität durch optimale Ausrichtung des Bauteils

Die beste optische Qualität eines Bauteils erzielt man entlang der Z-Achse. Ja, richtig. Genau entlang jener Z-Achse, die wir aufgrund des negativen Einflusses auf die Druckdauer eigentlich vermeiden sollten. Und spätestens damit sollte auch klar sein, warum wir nur in seltenen Fällen die beste Qualität und die niedrigste Druckdauer gemeinsam erreichen können.

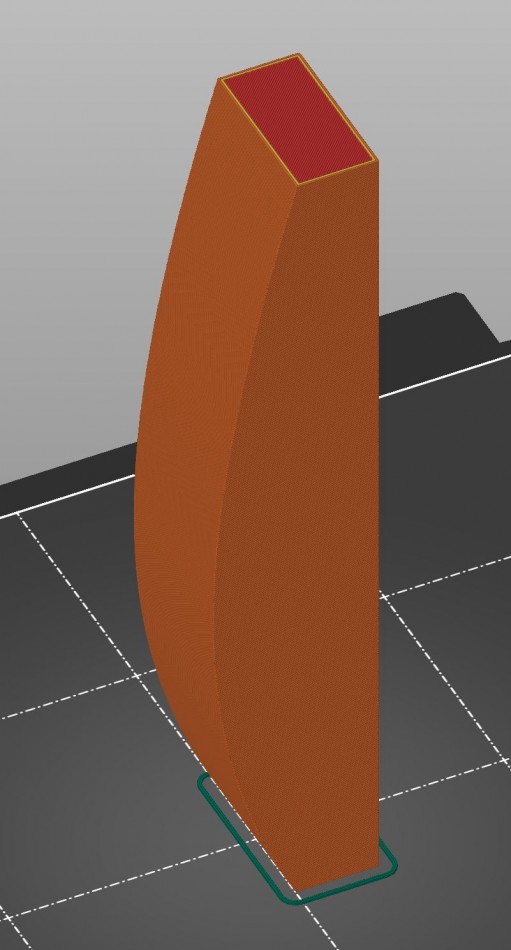

Speziell gekrümmte oder abgewinkelte Flächen erzielen bei Ausrichtung entlang der Z-Achse die besten Ergebnisse. Der Grund dafür ist der sogenannten Stufeneffekt (engl. staircase effect). Da beim 3D Druck Schicht auf Schicht gedruckt wird, entsteht bei Krümmungen entlang der X- und Y-Achse, abhängig von der definierten Schichthöhe und der Größe der Fläche, ein stufiger Übergang.

Wird diese Krümmung parallel zur Z-Achse ausgerichtet, ist dieser Effekt nicht zu bemerken, da die Schichten wieder mehr oder weniger direkt übereinander liegen. Das Objekt wirkt dadurch qualitativ hochwertiger.

Wie aber bereits erwähnt, schlägt sich dieses Plus an Qualität auf die Dauer des Drucks nieder. Bei der zuletzt genannten Variante mit der richtigen Ausrichtung verlängert sich die Druckzeit um ca. 30 Minuten.

Selbstverständlich wird es immer wieder Modelle geben, bei welchen es auf mehreren Seiten Krümmungen gibt und es daher nicht so einfach möglich ist, die optimale Druckausrichtung zu bestimmen. Doch in solchen Fällen ist es oft so, dass sich die optimale Ausrichtung aufgrund der erwarteten Krafteinwirkung auf das Bauteil von allein ergibt. Wenn nicht, ist es ratsam das Bauteil so zu orientieren, dass der Stufeneffekt auf jener Seite auftritt, die später am wenigsten im sichtbaren Bereich liegt.

Höhere Festigkeit durch optimale Ausrichtung des Bauteils

Beim FDM 3D Druck werden Bauteile hergestellt, indem viele Schichten aufeinander gedruckt werden. Durch diese aufeinander aufliegenden Schichten entsteht ein sogenanntes anisotropisches Bauteil. Anisotropie beschreibt die Richtungsabhängigkeit von Eigenschaften und Vorgängen.

Bezugnehmend auf den FDM 3D Druck heißt das, dass ein FDM gedrucktes Bauteil auf jeder Achse eine unterschiedliche Festigkeit aufweist. Ok, nicht jeder Achse. X und Y sind in der Regel gleichgesetzt. Die Z-Achse jedoch nicht.

Ziehen wir zum besseren Verständnis wieder das Beispiel mit dem Buchstaben T vom Anfang des Artikels heran. Wird der Buchstabe T normal oder auf den Kopf gestellt gedruckt, wird der vertikale Balken Schicht für Schicht aufgebaut. Wird nun von der Seite auf diesen Balken Druck ausgeübt oder am Balken in entgegengesetzte Richtungen gezogen, bricht bzw. zerreißt das Bauteil bereits mit einem überschaubaren Krafteinfluss.

Wird der Buchstabe jedoch liegend gedruckt, verläuft auch der Schichtaufbau entsprechend anders. Wird nun auf dieselben Stellen wie zuvor Druck ausgeübt oder gezogen, ist dieses Mal ein bei weitem höherer Kraftaufwand nötig, um das Bauteil zu beschädigen, sofern das überhaupt möglich ist.

Wenn also von vorneherein klar ist, wo und auf welche Stellen des Bauteils Druck ausgeübt wird, sollte dies auch bei der Bauteilausrichtung entsprechend berücksichtigt werden. Auch wenn sich das nicht immer positiv auf die Qualität des Bauteils auswirkt. Niemand braucht ein Bauteil, dass schön anzusehen ist, aber bereits bei der geringsten Krafteinwirkung bricht.

Optimale Position des Druckobjekts auf dem Druckbett

Die Position des Druckobjekts auf dem Druckbett hängt nicht direkt mit der Ausrichtung des Bauteils zusammen. Sie hat keine Auswirkungen auf die Qualität und die Festigkeit des Bauteils. Das Einzige, worauf die Positionierung massiven Einfluss nehmen kann, ist die Druckdauer. So gering der Einfluss bei einem Drucker mit einem kleinen Druckbett bei einem Single-Extruder Druck ist, so groß ist der Einfluss bei einem Drucker mit einem großen Druckbett bei einem Dual-Extruder Druck.

Bei einem kleinen Drucker und einem Single-Extruder Druck spielt die Positionierung kaum eine Rolle. Egal ob du das Objekt in der Nähe der Home Position des Druckkopfs platzierst oder in der anderen Ecke, der Druckkopf fährt einmal an die vorgesehene Position und beginnt dann mit dem Druck.

Verwendest du jedoch einen größeren Dual-Extruder Drucker, sieht die Angelegenheit schon wieder ganz anders aus. Bei jedem Düsenwechsel fährt der Druckkopf an eine bestimmte Position, um die Düse für den Druck vorzubereiten. Je öfter das Material gewechselt wird, desto öfter muss diese Positionierungsfahrt und die Aufbereitung durchgeführt werden.

Diese Positionierungsfahrten für die dauernden Düsenwechsel nehmen sehr viel Zeit in Anspruch. Wie im Laufe dieses Artikels bereits erklärt, verdoppelt sich die Druckdauer zwischen einem Druckjob mit einer Stützstruktur aus demselben Material und einem Druckjob mit Stützstruktur aus einem anderen Material. Je näher du also den sogenannten Priming Tower an das Druckobjekt platzierst, desto kürzer sind die Positionierungsfahrten zur Aufbereitung der Düsen.

Fazit

Zusammenfassend kann also festgehalten werden, dass die Bauteilausrichtung einen sehr großen Einfluss auf die Druckdauer, die Qualität und die Stabilität des jeweiligen Bauteils hat. Wie auch öfter im Artikel erwähnt, ist es vor allem bei Bauteilen mit komplexerer Geometrie nahezu unmöglich, für alle Faktoren gleichermaßen das Optimum herauszuholen. Gerade die Faktoren Qualität und Druckdauer kommen sich hier teilweise in die Quere. Unterm Strich kommt es auf die richtige Balance zwischen den drei Faktoren an, um ein wirklich gutes Druckergebnis in einer vertretbaren Druckzeit zu erstellen.