This post is also available in:

![]()

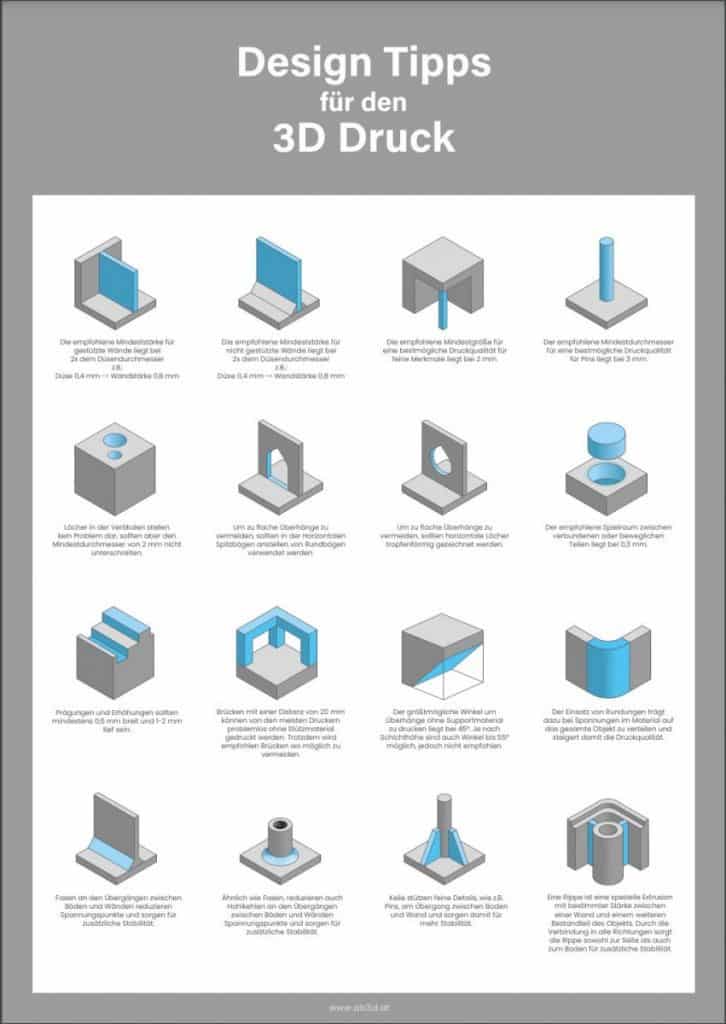

Wenn man beginnt seine ersten eigenen 3D Modelle für den 3D Druck zu entwerfen, zeichnet man oft einfach darauf los, ohne dabei irgendwelche Design Richtlinien zu beachten. Selbst viele erfahrene CAD Designer, die den Schritt von CNC hin zum 3D Druck wagen, wissen oft gar nicht, dass es eigene Design Regeln für den 3D Druck gibt. Das kann dazu führen, dass die fertig gedruckten Objekte instabil sind oder die Qualität des Objekts im Allgemeinen darunter leidet.

Mit den folgenden Design Tipps speziell für den 3D Druck kann man schon durch kleine Optimierungen am Design die Stabilität und Qualität des Ausdrucks steigern:

- Mindeststärke für gestützte Wände

- Mindeststärke für nicht gestützte Wände

- Mindestgröße für feine Merkmale

- Mindestdurchmesser für Pins

- Löcher auf einer horizontalen Fläche

- Löcher auf einer vertikalen Fläche

- Bögen auf einer vertikalen Fläche

- Spaltmaß für Verbindungen

- Prägungen und Erhöhungen

- Distanzen für Brücken

- Nicht gestützte Überhänge

- Rundungen

- Fasen an Übergängen

- Hohlkehlen an Übergängen

- Stützkeile zur Stabilisierung

- Rippen zur Stabilisierung

Während der eine oder andere Tipp durchaus zu den Grundlagen zählt und allgemein bekannt sein sollte, gibt es viele andere Design Tipps, die durchaus als Pro Tipp durchgehen und die Qualität deiner Ausdrucke auf ein neues Level hebt.

Bei den hier vorgestellten Design Tipps handelt es sich um Best Practice Ansätze aus dem Profibereich. Das heißt, diese Tipps haben sich weltweit im Laufe der Jahre durch viele tausend Designer etabliert und gelten heute vor allem im Profibereich als der quasi Standard in Sachen Design Regeln für den 3D Druck.

Wenn du also schon von Beginn weg alles richtig machen und alles an Stabilität und Druckqualität aus deinem Design herausholen möchtest, dann solltest du dir diese 16 Design Tipps nicht entgehen lassen.

Bevor es nun im Detail mit den einzelnen Design Tipps los geht, noch ein kurzer Tipp vorab. Weiter unten im Artikel kannst du dir das praktische Design Tipps Cheat Sheet mit allen hier vorgestellten Design Tipps holen.

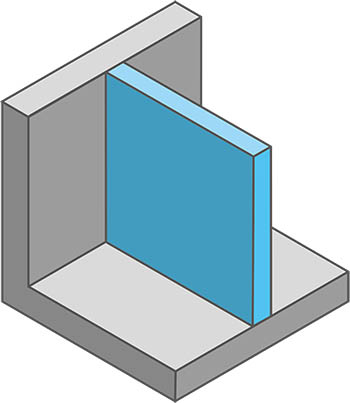

#1 – Mindeststärke für gestützte Wände

Gestützte Wände sind all jene Wände, die an mindestens zwei Seiten mit anderen Flächen, z.B. dem Boden und einer kreuzenden Wand verbunden sind.

Für optimale Druckergebnisse sollte die Wandstärke immer ein Vielfaches des Düsendurchmessers betragen. Die empfohlene Mindestwandstärke für gestützte Wände liegt bei zwei Mal dem Düsendurchmesser. Wenn also der Durchmesser der verwendeten Düse 0,4 mm beträgt, dann sollte die Wandstärke mindestens 0,8 mm stark sein.

Das soll aber nicht heißen, dass Wände mit einer Stärke von nur einmal dem Düsendurchmesser nicht möglich sind. Es ist jedoch ratsam diese sogenannten Single Extrusion Walls mit einer Düse mit einem größeren Durchmesser, z.B. 0,6 mm oder höher, zu drucken. Single Extrusion Walls mit einem Düsendurchmesser von 0,4 mm oder dünner sind sehr instabil und fragil.

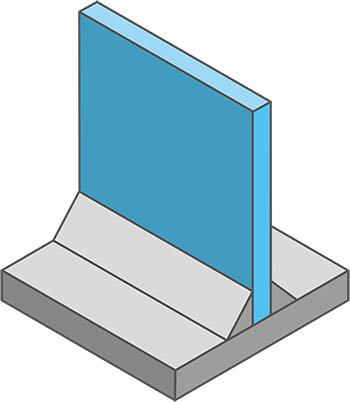

#2 – Mindeststärke für nicht gestützte Wände

Nicht gestützte Wände sind all jene Wände, die lediglich mit dem Boden verbunden sind. Obwohl diese Wände nur auf einer Seite mit einer anderen Fläche verbunden sind, gilt im Wesentlichen dasselbe wie für gestützte Wände.

Für optimale Druckergebnisse sollte die Wandstärke immer ein Vielfaches des Düsendurchmessers betragen. Die empfohlene Mindestwandstärke für gestützte Wände liegt bei zwei Mal dem Düsendurchmesser. Wenn also der Durchmesser der verwendeten Düse 0,4 mm beträgt, dann sollte die Wandstärke mindestens 0,8 mm stark sein.

Auch hier gilt, dass Wände mit einer Stärke von nur einmal dem Düsendurchmesser grundsätzlich möglich, aber nicht empfehlenswert sind. Wenn diese sogenannten Single Extrusion Walls unbedingt verwendet werden sollen, dann sollten diese mit einer Düse mit einem größeren Durchmesser, z.B. 0,6 mm oder höher, gedruckt werden. Single Extrusion Walls mit einem Düsendurchmesser von 0,4 mm oder dünner sind im Speziellen bei nicht gestützten Wänden sehr instabil und fragil.

#3 – Mindestgröße für feine Merkmale

Unter der Mindestgröße für feine Merkmale sind die kleinstmöglichen druckbaren Teile eines Objekts zu verstehen. Natürlich kann das auch als allgemeine Mindestgröße für zu druckende Objekte verstanden werden.

Um sicher zu gehen, dass der Druck von feinen Merkmalen eines Objekts nicht fehlschlägt und in der entsprechenden Qualität durchgeführt werden kann, sollte die empfohlene Mindestgröße von

2 mm nicht unterschritten werden.

Generell sollte bezüglich der Mindestmaße ein Verhältnis von 1:2 für die Achsen x/y:z berücksichtigt werden. Das heißt, je höher das entsprechende Segment wird (z), desto breiter muss es auch werden (x/y).

Noch feinere Merkmale sind nahezu nicht vernünftig druckbar. Einerseits ist dies auf technische Limitierungen, also die Beschleunigung und das Abbremsen bei der Druckkopfbewegung, zurückzuführen. Auf der anderen Seite sind so feine, im FDM 3D Druck Verfahren gedruckte, Merkmale sehr fragil.

Ein nicht zu unterschätzender Faktor ist auch, welche Düse später für den Druck verwendet wird. Wenn der gewählte Düsendurchmesser zu groß für das zu druckende Detail ist, wird dieser Teile des Objekts bereits von deinem Slicer weg optimiert, da dieser das Teil als nicht druckbar erkennt. Nähere Details dazu findest du im Artikel „Erste Hilfe – feine Details werden nicht gedruckt“.

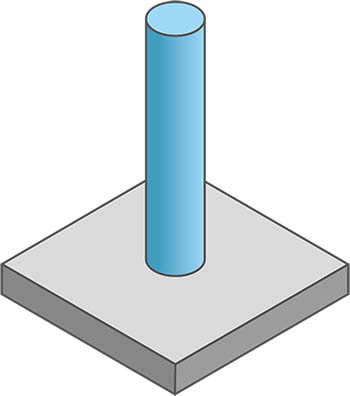

#4 – Mindestdurchmesser für Pins

Unter Pins sind dünne vertikale Säulen auf deinem Druckobjekt zu verstehen.

Um die korrekte Durchführung des Drucks und eine gute Druckqualität sicher zu stellen, sollte der Mindestdurchmesser für Pins von 3 mm nicht unterschritten werden.

Wie auch bei den feinen Merkmalen, sollte auch hier bezüglich der Mindestmaße ein Verhältnis von 1:2 für die Achsen x/y:z berücksichtigt werden. Das heißt, je höher der Pin wird, desto größer muss auch der Durchmesser des Pins werden.

Natürlich sind auch dünnere Durchmesser möglich. Wie aber auch schon bei den feinen Merkmalen erwähnt, wirst du bei einem zu dünnen Durchmesser sehr rasch auf das technische Limit des Druckers stoßen. Selbstverständlich gilt auch hier, je dünner und höher diese Pins werden, desto leichter brechen diese.

Auch hier möchte ich nicht unerwähnt lassen, dass zu dünne Pins beim Einsatz einer zu großen Düse bereits während des Slicens wegoptimiert wird.

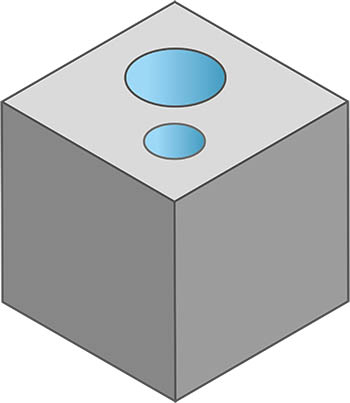

#5 – Löcher auf einer horizontalen Fläche

Löcher in der Vertikalen sind in der Regel problemlos druckbar. Um einen sauberen Ausdruck zu gewährleisten, sollte der Mindestdurchmesser von 2 mm für diese Löcher nicht unterschritten werden.

Die Qualität des Ausdrucks bzw. wie rund die Löcher deines Objekts werden, hängt unter anderem von der Qualität der Eingangsdatei ab. Bei einer zu niedrig gewählten Auflösung beim Export der STL Datei kann das Loch durchaus etwas kantig wirken. Besser wäre, anstelle des mittlerweile veralteten STL Formats gänzlich auf andere Formate zu setzten, die eine höhere Auflösung des CAD Modells bieten, wie z.B. 3MF.

Wenn du mehr über die verwendeten Dateiformate wissen möchtest und vor allem auch, warum du STLs trotz der großen Verbreitung besser nicht mehr verwenden solltest, dann ist dieser Artikel genau das richtige für dich.

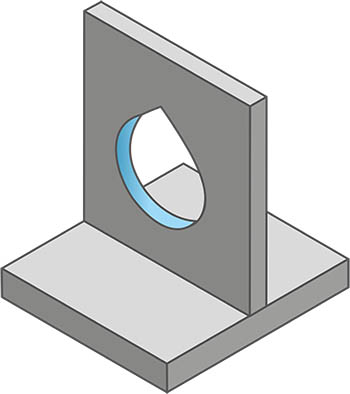

#6 – Löcher auf einer vertikalen Fläche

Löcher auf einer vertikalen Fläche sollten tropfenförmig gezeichnet werden. Der Vorteil ist, dass damit zu flache Überhänge, und je nach Lochgröße und Schichthöhe auch durchhängendes Material, vermieden wird.

Das Zeichnen tropfenförmiger Löcher ist natürlich ungleich schwerer als ein herkömmliches Loch zu zeichnen, welche du dann aus einer Fläche ausschneidest. Der Aufwand ist es aber allemal wert. Bei kleineren Löchern ist dieser Effekt noch zu vernachlässigen. Bei größeren Löchern jedoch, wirst du Dank dieses Design Tipps eine ungleich bessere Druckqualität erreichen.

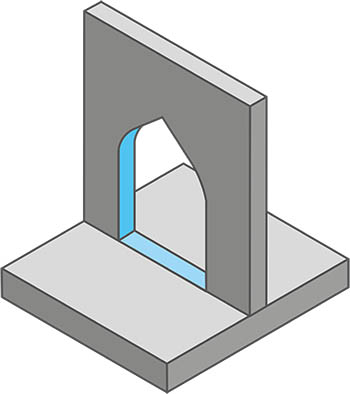

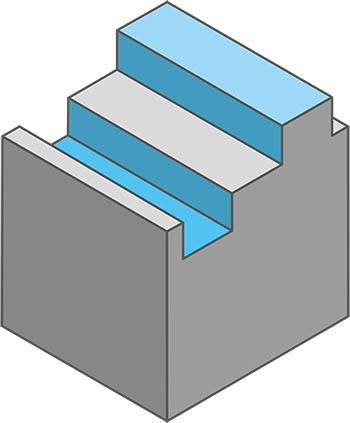

#7 – Bögen auf einer vertikalen Fläche

Um zu flache Überhänge und damit je nach Lochgröße und Schichthöhe durchhängendes Material in Bögen zu vermeiden, sollten Rundbögen wo möglich durch Spitzbögen ersetzt werden.

Wie auch bei den tropfenförmigen Löchern, ist das Zeichnen eines Spitzbogens mit mehr Aufwand verbunden, als einen simplen Rundbogen zu zeichnen. Aber auch in diesem Fall rechtfertigt das qualitativ bessere Ergebnis den zusätzlichen Aufwand.

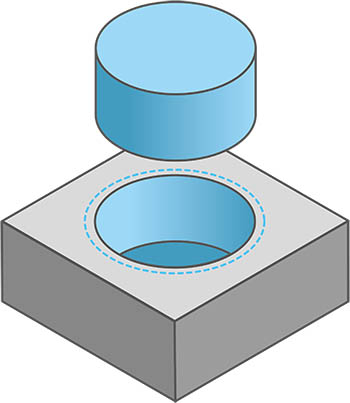

#8 – Spaltmaß für Verbindungen

Um eine gute Verbindung zwischen zwei beweglichen oder auch fixen Teilen zu gewährleisten, sollte das Spaltmaß von 0,3 mm eingehalten werden.

Dieser Wert ergibt sich aus den Toleranzen bei der Druckkopfbewegung, den Extrusionseinstellungen (geringe Überextrusion bzw. geringe Unterextrusion) sowie durch die thermisch bedingte Schrumpfung des Materials. Die thermisch bedingte Schrumpfung kann je nach Material variieren.

Je nachdem ob du eine leichtgängige, möglicherweise sogar bewegliche, Verbindung möchtest oder eine wirklich enge und feste Steckverbindung, die für guten Halt zwischen den beiden Komponenten sorgt, kannst du das Spaltmaß geringfügig variieren.

#9 – Prägungen und Erhöhungen

Um eine entsprechende Druckqualität zu gewährleisten und die Prägung bzw. die Erhöhung gut sichtbar drucken zu können, sollte bei Prägungen oder Erhöhungen eine Mindestbreite von 0,6 mm bzw. eine Tiefe von ca. 1-2 mm vorgesehen werden.

#10 – Distanzen für Brücken

Bei Brücken handelt es sich um Abschnitte, die zwischen zwei Stellen des Druckobjekts mehr oder weniger in der Luft gedruckt werden. Zuerst hängen die frisch gedruckten Materialfäden noch leicht durch, doch durch das Auskühlen des Materials zieht sich selbiges zusammen, strafft den Materialfaden und bildet damit eine solide Basis für die nächsten Schichten.

Je nach 3D Drucker ist der Druck einer mehrere Zentimeter langen Brücke durchaus möglich. Ab einer Distanz von 20 mm ist für eine gute Druckqualität jedoch der Einsatz von Stützmaterial zu empfehlen.

Wird eine zu lange Strecke ohne Stützmaterial gedruckt, werden die Filamentfäden nicht mehr richtig straffgezogen und hängen durch. Nähere dazu und wie du herausfindest, wie weit du Brücken ohne Stützen drucken kannst, findest du in diesem Artikel.

Die übermäßige Verwendung von Stützmaterial, ist jedoch ebenso abzuraten, da es dadurch zu unsauberen Flächen über dem Stützmaterial kommen kann.

#11 – Nicht gestützte Überhänge

Der größtmögliche Winkel um Überhänge ohne Stützmaterial zu drucken liegt bei 45°. Je nach gewählter Schichthöhe und verwendetem Druckermodell, sind auch Überhänge bis 55° durchaus im Bereich des machbaren.

Es ist allgemein empfohlen Überhänge über 45° beim FDM 3D Druck zur Sicherheit zu stützen. Wenn du wissen möchtest, wie weit du mit deinem Drucker bei Überhängen gehen kannst, findest du hier mehr Informationen dazu.

Der Einsatz von Stützstrukturen wirkt sich jedoch negativ auf den Materialverbrauch und die Druckdauer aus und kann auch den optischen Gesamteindruck des fertigen Objekts beeinträchtigen.

PRO TIPP:

Wenn du einen 45° Überhang an den Kanten entlang des Bodens über die ersten zwei oder drei Schichten vorsiehst, kannst du damit vermeiden, dass sich ein Elefantenfuß an deinem Druckobjekt bildet.

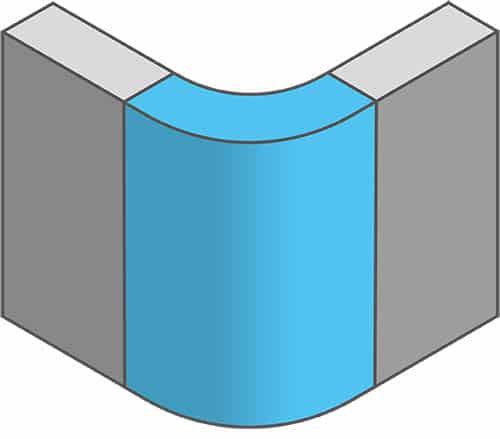

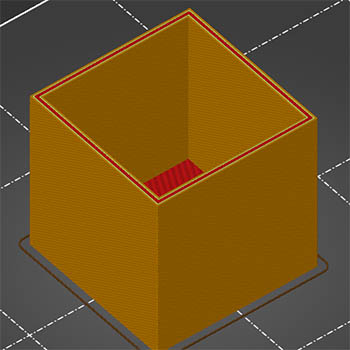

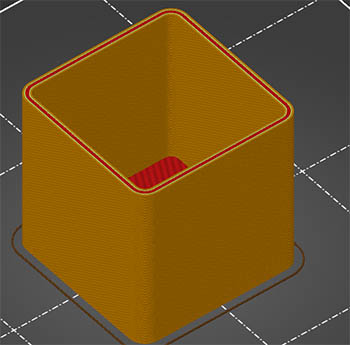

#12 – Rundungen

Der Einsatz von Rundungen anstelle von harten Kanten trägt dazu bei Spannungen im Material auf das gesamte Objekt zu verteilen.

Weiters kommt es bei nahezu allen Druckern, deren Achsen mit Riemen angetrieben werden, bei zu schnellem Drucken zu einem leichten Überschwingen des Druckkopfs beim Abbremsen. Dieser Effekt lässt harte Kanten bei fertigen Druckobjekt unsauber wirken.

Für den Drucker macht es einen Unterschied, ob ein Objekt Rundungen oder harte Karten hat. Bei einer harten Kante muss der Druckkopf zur Richtungsänderung immer vollständig heruntergebremst werden, bevor er wieder in die andere Richtung beschleunigt werden kann. Bei Rundungen hingegen kann der Druckkopf die Richtung mit nur sehr geringem Geschwindigkeitsverlust ändern. Das führt einerseits zu einer optimierten Druckzeit, andererseits zu einem qualitativ hochwertigeren Druckergebnis.

Dieses Beispiel soll zum besseren Verständnis dienen:

| Typ | Harte Kanten | Rundungen (Radius 5 mm) |

|  | |

| Objektgröße | 50x50x50 mm | 50x50x50 mm |

| Druckdauer | 2:40 Stunden | 2:33 Stunden |

In diesem Beispiel wird bereits bei einem hohlen Objekt mit den Maßen 50x50x50 mm durch den Einsatz von Rundungen 7 Minuten gewonnen. Diese Einsparung wird signifikant größer, je größer die Objekte werden.

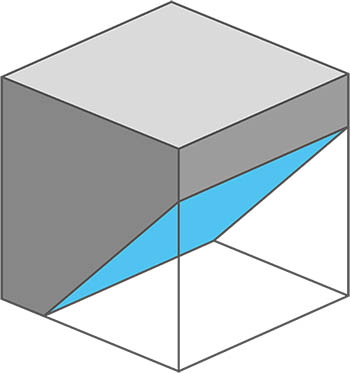

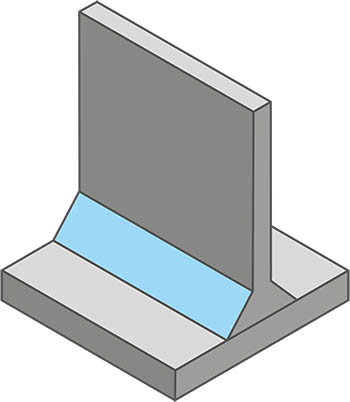

#13 – Fasen an Übergängen

Fasen an den Übergangen zwischen Böden und Wänden reduzieren Spannungspunkte im Druckobjekt und sorgen für zusätzliche Stabilität.

Der Vorteil von Fasen gegenüber den im nächsten Punkt vorgestellten Hohlkehlen ist, dass Fasen auch an der Außenseite einer Wand verwendet werden können, ohne eine spezielle Stütze oder der Gleichen zu benötigen (siehe auch Überhänge).

Der Einsatz von Fasen am Übergang zwischen dem Boden und den Wänden hilft auch dem Problem von Lücken und Löchern in den Ecken von Übergängen zwischen Boden und Wänden vorzubeugen.

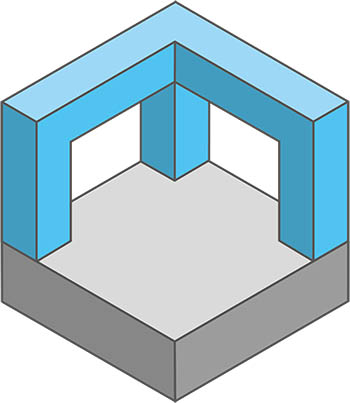

#14 – Hohlkehlen an Übergängen

Hohlkehlen reduzieren, ähnlich wie Fasen, Spannungspunkte am den Übergangen zwischen Böden und Wänden im Druckobjekt und sorgen für zusätzliche Stabilität.

So wie Fasen, eignen sich auch Hohlkehlen dazu, dem Problem von Lücken und Löchern in den Ecken von Übergängen zwischen Boden und Wänden vorzubeugen.

Außerdem rundet der Einsatz von Hohlkehlen das optische Gesamtbild des Modells ab, wenn diese auf der Innenseite an jenen Stellen eingesetzt werden, wo auf der Außenseite Rundungen eingesetzt wurden.

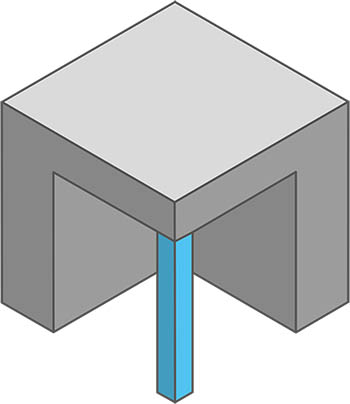

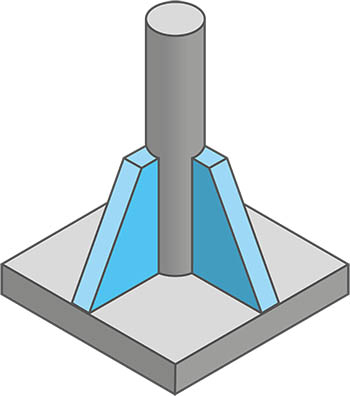

#15 – Stützkeile zur Stabilisierung

Keile werden verwendet um feine Merkmale, wie z.B. Pins zu stützen, sofern dies nicht die eigentliche Funktion des Pins beeinträchtigt. Durch die Verbindung zum Boden und der seitlichen Fläche des Objekts sorgen Keile für zusätzliche Stabilität.

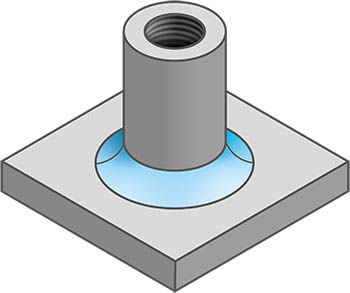

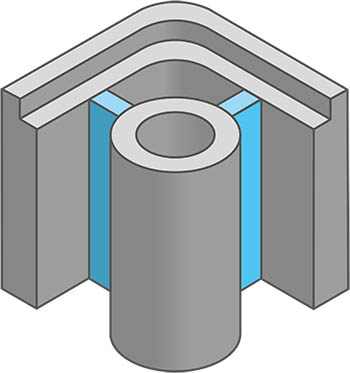

#16 – Rippen zur Stabilisierung

Rippen sind eine spezielle Art von Extrusion mit einer bestimmten Stärke zwischen einer Wand und einem weiteren Element des Druckobjekts, z.B. einer Erhöhung für ein Schraubenloch in einem Gehäuse. Durch die Verbindungen in fast alle Richtungen sorgen Rippen für zusätzliche Stabilität im Druckobjekt.

Die Rippe sollte im Optimalfall dieselbe Stärke wie die beiden miteinander zu verbindenden Teile des Druckobjekts haben. Sind die beiden zu verbindenden Teile zu unterschiedlich, kann z.B. der Mittelwert der Wände berechnet werden oder. Alternativ, sofern dieser Wert zu hoch ist, kann der kleinere der beiden Werte als Stärke für die Rippe herangezogen werden.

Muss ich diese Design Regeln anwenden?

Nein, natürlich musst du die diese Design Regeln nicht verpflichtend anwenden. Vor allem im Hobby Bereich, wird dich niemand verurteilen, wenn du das nicht tust. Du wirst auch ohne diese Regeln anzuwenden in vielen Fällen durchaus brauchbare Ergebnisse für deinen Anwendungsfall erzielen.

Nichtsdestotrotz möchte ich dir nahelegen, dass du dir die Design Tipps durchliest und sie bei Bedarf anwendest. Das kann dir bei der Verwendung deiner gedruckten Objekte durchaus zugutekommen. Spätestens dann, wenn etwas kaputt geht und du im Nachhinein merkst, dass sich das durch das Einhalten einer simplen Design Regel hätte vermeiden lassen.

Sind Modelle von Plattformen wie z.B. Thingverse für den 3D Druck optimiert?

Das kommt ein wenig auf die Plattform an, von wo die Modelle heruntergeladen werden. Wenn du Modelle von Plattformen wie z.B. thingiverse herunterlädst, musst du davon ausgehen, dass bei einem Großteil der Modelle diese Design Regeln nicht eingehalten wurden. Besser gesagt, wurden wahrscheinlich nicht alle Design Regeln eingehalten, während einige oft intuitiv verwendet werden.

Das liegt daran, dass jeder Benutzer, der ein CAD Modell erstellt hat und einen Account auf der jeweiligen Plattform hat, seine Modelle hochladen kann. Die meisten dieser User sind jedoch keinen professionellen Designer. Viele Erstellen ein Modell, dass sie für sich selbst benötigen, ohne jemals etwas von Design Regeln gehört zu haben. Das ist aber keinesfalls negativ oder als kritikpunkt an diesen Personen zu verstehen.

Auf der anderen Seite gibt es Plattformen wie z.B. myminifactory. Auf dieser Plattform findest du vermehrt Modelle, die von Designern entworfen wurden. Die Chance, dass du hier Modelle findest, die für den 3D Druck optimiert sind, ist hier wesentlich höher.

Wobei auch das nicht zwangsläufig garantiert ist. Ich kenne selbst viele Umsteiger aus dem CNC Bereich, die Koryphäen in Ihrem Fachbereich sind. Auch diese Leute müssen erst umdenken bzw. umlernen und wie alle anderen, wissen auch diese Personen oft nicht, dass es für den 3D Druck eigene Design Regeln gibt. Der Vorteil dieser Personen ist jedoch, dass diese bedingt durch ihre Erfahrung bereits unbewusst viele Dinge richtig machen.

Alle Design Tipps auf einen Blick

Wenn du lieber alle Design Tipps praktisch und übersichtlich auf einem Cheat Sheet downloaden und ausdrucken möchtest, dann bist du hier richtig.

Melde dich hier an und lade dir kostenlos das praktische

Design Tipps Cheat Sheet

mit allen hier vorgestellten Design Tipps herunter.