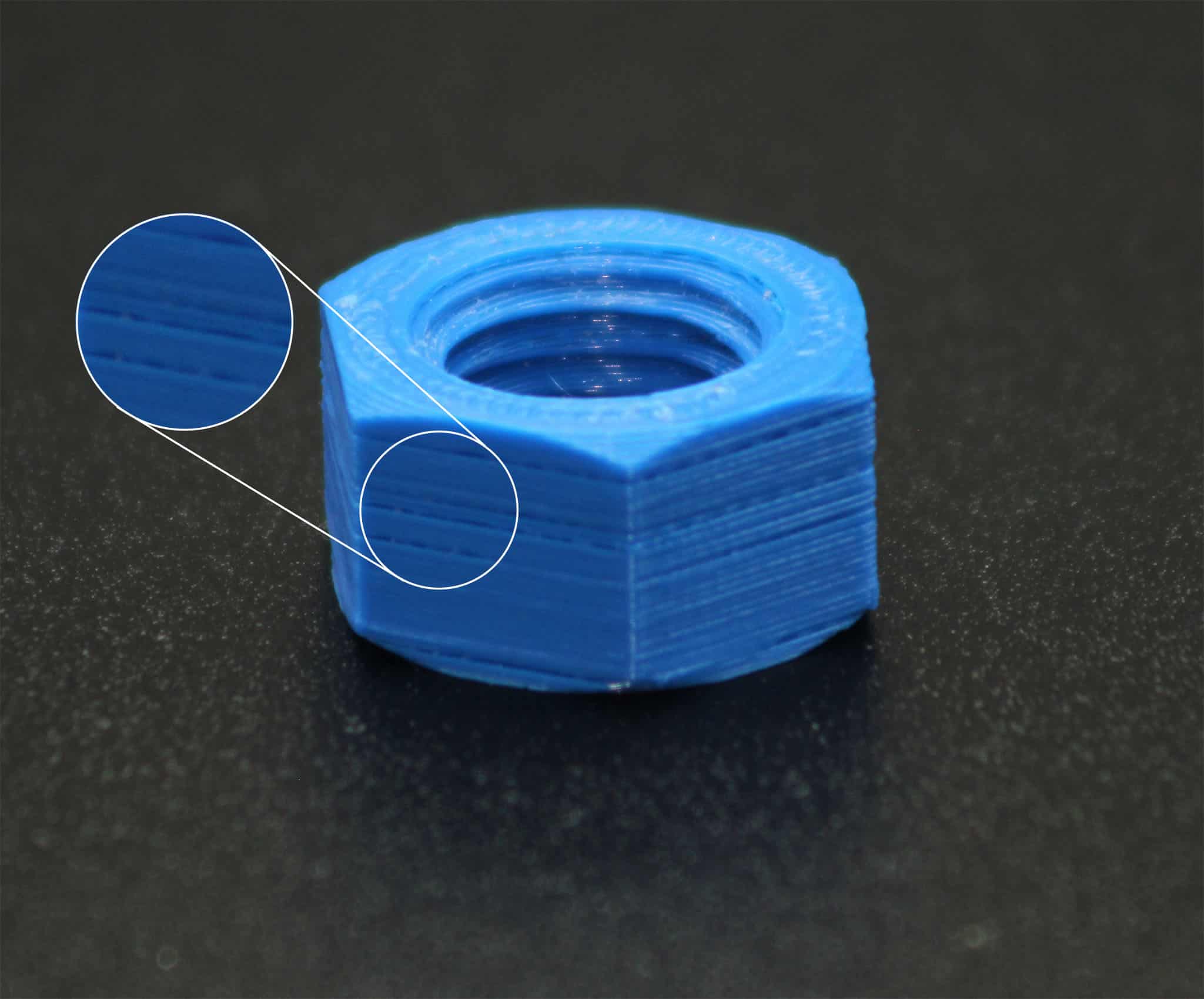

Von Unterextrusion (engl. under extrusion) spricht man, wenn der Drucker zu wenig Material extrudiert. Eine Unterextrusion ist daran zu erkennen, dass auf dem Druckobjekt sichtbar ist, dass während des Druckens zu wenig Material verwendet wurde.

Was ist der Grund für Unterextrusion? Die häufigsten Gründe für Unterextrusion sind eine falsche Drucktemperatur, eine zu hohe Druckgeschwindigkeit oder ein falscher Filamentdurchmesser. Weitere Ursachen können eine verschmutzte oder verstopfte Düse, ein falsch kalibriertes Druckbett sowie Probleme mit dem Filamenteinzug sein.

So vielfältig die Problem der Unterextrusion auch seinen mögen, die Behebung dieses Problems meist sehr einfach.

Welche Ursachen hat Unterextrusion?

Bei einer Unterextrusion wird zu wenig Material aus der Düse deines Druckers extrudiert. Du kannst eine Unterextrusion daran erkennen, dass benachbarte Linien einer Schicht nicht vollständig miteinander verbunden sind. Dein Druckobjekt weist dann sichtbare Lücken zwischen den Linien auf.

Die Gründe dafür sind sehr vielfältig und können dabei sowohl von deinem Drucker als auch von deiner Slicer Software ausgehen. Unterextrusion ist in den meisten Fällen auf eine der folgenden Ursachen zurückzuführen:

- verstopfte oder verschmutzte Druckdüse

- zu geringe Drucktemperatur

- zu hohe Druckgeschwindigkeit

- schlecht kalibriertes Druckbett

- Probleme mit der Filamenteinzug

- falscher oder ungenauer Filamentdurchmesser

Eine Unterextrusion ist auch eine häufige Ursache für Lücken in der obersten Schicht (engl. gaps in top layer) sowie eine mögliche Ursache für Probleme mit dem Materialfluss zu Beginn eines Drucks.

Wie behebst du Unterextrusion?

Verstopfte Düse oder Extruder reinigen

Wenn du spezielle Filamente verwendest, dein Filament nicht sauber ist oder du zu heiß druckst, kann es unter anderem passieren, dass deine Düse verstopft. Selbiges kann auch passieren, wenn das Filament zu lange im Druckkopf ist und die Kühlung für den Druckkopf nicht ausreicht. Dann beginnt das Filament schon vor der gewünschten Schmelzzone zu schmelzen und kann deine Düse verstopfen.

Um eine verstopfte Druckdüse oder den ganzen Druckkopf zu reparieren, musst du den Druckkopf sehr wahrscheinlich zerlegen. Da dies je nach Drucker unterschiedlich funktioniert, halte dich hier bitte unbedingt an die Angaben des jeweiligen Druckerherstellers.

Hinsichtlich Reinigung eines verstopften Druckkopfs bzw. einer verstopften Düse gibt es unterschiedliche Möglichkeiten. Diese wären:

- heize die Düse um 5 – 10°C heißer als üblich und versuche Filament händisch nachzudrücken. Manchmal kannst so eine Blockade lösen und das Material so aus der Düse drücken.

- Verwende ein Reinigungsfilament, z.B das eSun eClean Reinigungsfilament oder das .

- Verwende Reinigungsnadeln um die Düse wieder aufzustechen, z.B. dieses Aprintapro - Reinigungsnadelset oder das 3DJake - Düsenreinigungsset.

- Versuche einen Cold Pull. Lade dazu Filament in deinen Druckkopf und lasse diesen dann auskühlen. Heize ihn danach wieder auf eine Temperatur von ca. 80 – 120°C und ziehe dann dass nicht ganz erwärmte Material aus der Düse. Dies geht ziemlich streng, versuche dabei aber nicht mit Gewalt vorzugehen und den Drucker zu beschädigen.

Drucktemperatur anpassen

Bei einer zu niedrig eingestellten Drucktemperatur in deiner Slicer Software kann das Material nicht oder nur in sehr geringer Menge aus der Düse des Druckers ausgegeben werden, da es noch nicht ausreichend geschmolzen wurde. Eine zu geringe Drucktemperatur verhindert auch, dass sich sowohl die benachbarten Bahnen als auch die verschiedenen Schichten deines Drucks richtig verbinden können.

Um dieses Problem zu beheben, stelle sicher, dass du dich mit der eingestellten Drucktemperatur im Bereich der Herstellerangaben des Filaments befindest. Wenn die Temperatur korrekt eingestellt ist, erhöhe die Drucktemperatur in deiner Slicer Software schrittweise um 5°C. Kontrolliere mit einem Testdruck, ob die Änderung den gewünschten Effekt erzielt haben.

Aber Vorsicht, eine zu hohe Temperatur kann zu Überextrusion führen. Wenn die Schichten, wie oben erwähnt, nicht richtig miteinander verschmelzen, lohnt es sich auf jeden Fall, auch den Betrag über Spalten zwischen den Schichten zu lesen und die dort beschriebenen Lösungsmöglichkeiten zu befolgen.

Korrigieren der Druckgeschwindigkeit

Druckst du zu schnell, vor allem beim ersten Layer, kann das Material nicht in ausreichender Menge auf die Oberfläche deiner Druckplattform aufgetragen werden bzw. nicht schnell genug aus der Düse extrudiert werden.

Reduziere schrittweise die Druckgeschwindigkeit in deiner Slicer Software und kontrolliere mittels eines Testdrucks, ob die Änderung den gewünschten Effekt gebracht hat. Halte dich bei der Angabe am besten unterhalb der vom Hersteller angegebenen Druckgeschwindigkeit. Diese Angaben beziehen sich meist auf die maximale Druckgeschwindigkeit. Je langsamer du druckst, desto besser werden im Normalfall deine Druckergebnisse.

Wichtig zu beachten ist jedoch auch, dass die gewählte Druckgeschwindigkeit zur eingestellten Drucktemperatur passt. Druckst zu zu langsam bei einer hohen Drucktemperatur, kann das sehr schnell zu Überextrusion oder auch Spuren von Verbrennungen im Druckobjekt führen. Umgekehrt kann zu schnelles Drucken bei zu geringer Drucktemperatur zu Lücken in der obersten Schicht oder Probleme mit dem Materialfluss führen.

Kalibrierung des Druckbetts

Wenn die Düse zu nah am Druckbett ist, kann das Material nicht entsprechenden auf die Druckplattform aufgetragen werden, sondern wird, sofern möglich, auf oder in das Druckbett hineingepresst. Im schlechtesten Fall lässt sich der Druck am Ende gar nicht oder nur durch Beschädigung der Druckplattform von selbiger lösen.

Führe eine Kalibrierung des Druckbetts deines Druckers durch. Folge dabei den Herstellerangaben deines Druckerherstellers.

Filamenteinzug kontrollieren

Um das Filament zum Druckkopf zu führen, verwenden FDM Drucker üblicherweise ein Zahnrad welches am Extrudermotor angebracht ist. Kann das Filament, aus welchem Grund auch immer, nicht korrekt zur Düse befördert werden, kommt es vor, dass das Zahnrad eine Kerbe in das Filament gräbt und dieses nicht mehr weiter zuführen kann.

Kontrolliere das Filament beim Extrudermotor und entferne gegebenenfalls das Stück Filament, sofern sich das Zahnrad hier in das Material gefräst hat. Entferne dabei auch eventuelle Materialrückstände am Zahnrad.

Falscher oder ungenauer Filamentdurchmesser

Die gebräuchlichsten Filamentdurchmesser sind 1,75 mm und 2,85 mm. Tatsächlich gibt es bei den Durchmessern jedoch einen Toleranzbereich für Abweichungen, die von 0,01 mm bis 0,1 mm variieren können.

Um einen möglichst genauen Durchmesser zu ermitteln, musst du an vier bis fünf Stellen auf den ersten zwei bis drei Metern des Filaments den Durchmesser messen. Berechne den Durchschnitt der gemessenen Werte und verwende diesen Durchmesser in deiner Slicer Software.

Verwende zum Messen des Durchmessers am besten einen Schiebelehre. Das ist die einfachste und genaueste Methode. Ich habe mir vor längerer Zeit diese Digitale Schiebelehre bei Amazon gekauft und habe den Kauf bisher nicht einen Moment bereut. Wenn du also auf der Suche nach einer Schiebelehre bist, kann ich dir diese absolut empfehlen.

Die gängigere Variante ist jedoch, den Filamentdurchmesser auf 1,75 mm oder 2,85 mm zu belassen und den sogenannten Extrusionsmultiplikator (engl. extrusion multiplier) in deiner Slicer Software anzupassen.

Beim Anpassen des Filamentdurchmessers ist jedoch Vorsicht geboten. Ein zu hoher Extrusionsmultiplikator oder ein falsch berechneter Filamentdurchmesser kann auch sehr leicht zu Überextrusion führen.

HINWEIS!

Ich habe in diesem Artikel einige Materialien, Werkzeuge und der Gleichen erwähnt und verlinkt. Alle diese und weitere Produkte, die ich ohne schlechtes Gewissen weiterempfehlen kann, habe ich für euch in meinen empfohlenen Produkten zusammengefasst. Es handelt sich dabei um Affiliate Links und für jeden Kauf über diese Links bekomme ich eine kleine Vergütung des jeweiligen Händlers. Wenn euch die verschiedenen Artikel auf der Seite weitergeholfen haben und ihr diesen Blog unterstützen wollt, dann würde ich mich sehr freuen, wenn ihr bei eurem Einkauf auf diese Affiliate Links zurückgreift. Vielen Dank.