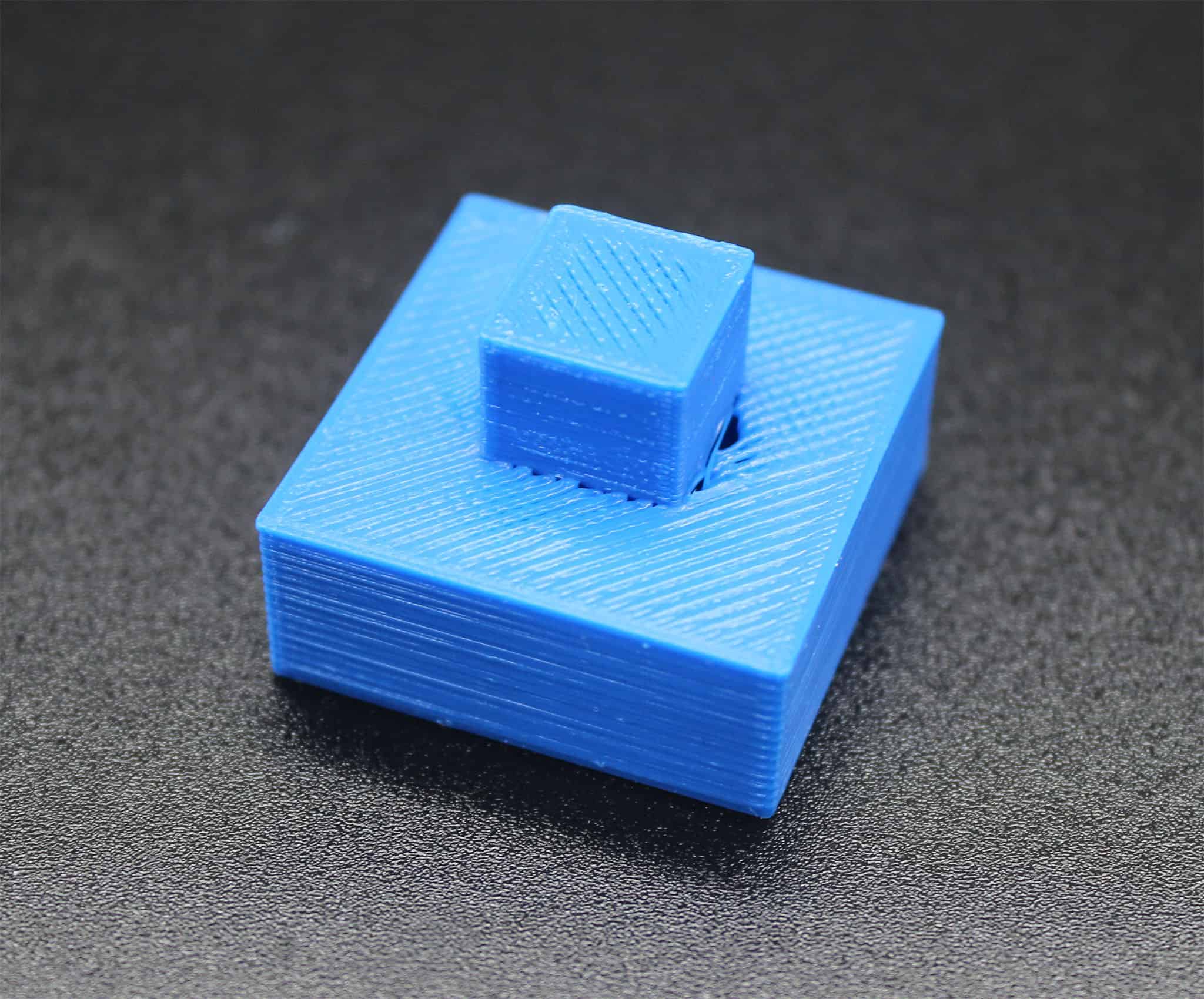

Bei manchen Objekten kommt es vor, dass ein fertiger Ausdruck auf den ersten Blick gut aussieht. Doch dann stellst du fest, dass dein Ausdruck Lücken in den Ecken von Übergängen aufweist.

Wenn ein Ausdruck Lücken oder Löcher in den Ecken von Übergängen zweier Segmente eines Objekts aufweist, dann ist das meist auf eine zu geringe Anzahl oberer Schichten (engl. solid layers) oder äußerer Schichten (engl. Perimeter oder Outlines) zurückzuführen. In manchen Fällen kann dieses Problem auch durch eine zu geringe Füllung hervorgerufen werden.

Dieses Problem lässt sich in den meisten Fällen durch kleinere Optimierungen in der Slicer Software beheben.

Welche Ursachen haben Lücken in den Ecken von Übergängen?

Wenn du versuchst einen Übergang zweier Ebenen zu drucken, z.B. ein kleinerer Würfel auf die Oberfläche eines größeren Würfels, dann benötigt das kleinere Objekt eine solides Fundament auf welches dieses Objekt gedruckt wird. Dieses Fundament wird jedoch, je nach gewählten Füllgrad, auf eine teilweise hohle Füllung gedruckt und kann dadurch einsinken. Wird auf dieses teilweise eingesunkene Fundament nun das zweite Objekt gedruckt, entstehen Lücken und Löcher in den Ecken des Übergangs zwischen den beiden Objekten.

Lücken in den Ecken von Übergängen sind in den meisten Fällen auf folgende Probleme zurückzuführen:

- zu wenige oberste Schichten

- zu geringe Anzahl an äußeren Schichten

- zu wenig Füllmaterial

Wenn du Lücken zwischen der Oberfläche und den äußeren Linien hast, dann lies bitte den Beitrag Lücken zwischen der Oberfläche und den äußeren Linien und befolge die dort angegebenen Lösungsschritte.

Wenn du Lücken oder Löcher auf der Fläche deiner oberen Schichten hast deines Ausdrucks hast, dann lies bitte den Beitrag Lücken in der obersten Schicht und befolge die dort angegebenen Lösungsvorschläge.

Wie vermeidest du Lücken in den Ecken von Übergängen?

Anzahl der obersten Schichten anpassen

Wenn du versuchst eine feste Schicht auf eine teilweise hohle Füllung zu drucken, muss diese feste Schicht den kompletten hohlen Bereich des Objekts überdecken. Bei einem zu großen Hohlraum bzw. zu weichem Material, neigen die einzelnen Bahnen der ersten vollen Schicht dazu, in den hohlen Raum zu sinken. Daher druckst du im Normalfall mehrere festen Schichten übereinander, um eine festen, saubere Oberfläche zu bekommen.

Setze die Anzahl der obersten Schichten (engl. Top layers) auf eine Anzahl von ca. 3-6 Schichten. Als Faustregel gilt, dass die feste Oberfläche mind. 0,5 mm dick sein sollte. Du kannst die Anzahl der Schichte daher anhand der eingestellten Schichthöhe ermitteln. Wenn du trotz der korrekt berechneten Anzahl an Schichten Lücken in der Oberfläche hast, erhöhe die Anzahl um einen Layer und kontrolliere ob das dein Problem löst.

Anzahl der äußeren Schichten erhöhen

Eine höhere Anzahl an äußeren Schichten (engl. Perimeter oder auch Outlines) verbessert die die Stabilität des Fundaments deines Druckobjekts. Da das Innere des Objekts eher hohl ist, hat die korrekte Anzahl an äußeren Schichten einen entscheidenden Einfluss auf deinen Ausdruck.

Erhöhe die Anzahl der äußeren Schichten in deiner Slicer Software, um ein besseres Fundament für Übergänge zwischen verschiedenen Objekten zu schaffen.

Menge des Füllmaterials anpassen

Das gedruckte Füllmaterial dient als Stütze für deine oberen festen Schichten. Hast du zu wenig Füllmaterial definiert, entstehen große hohle Zwischenräume und das Material sackt im schlechtest Fall ab.

Erhöhe die Menge des Füllmaterials in deiner Slicer Software, um deinen oberen festen Schichten ein besseres Fundament und damit mehr Stabilität zu verleihen.

Anpassen des CAD Modells

Sofern es das Design zulässt, kannst du versuchen anstelle einer harten Kante bzw. einer Ecke im Bereich des Übergangs eine Fase oder eine Hohlkehle zu designen. Durch den sich daraus ergebenden fliesenden Übergang werden Schwachstellen im Übergang kompensiert, dem Objekt werden Spannungspunkte genommen und das fertige Druckobjekt wird dadurch stabiler.

Diesen und noch viele weitere Design Tipps findest du im Artikel Die Top 16 Design Tipps für den 3D Druck.